Шнек для экструдера

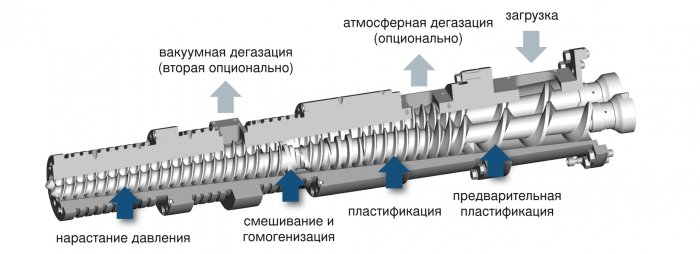

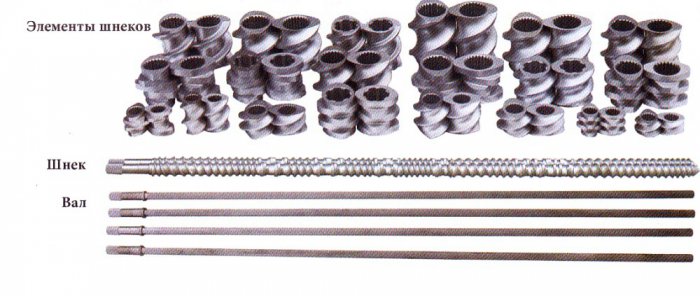

Одним из условий качественной работы экструдеров, используемых для покрытия проводов, является подбор оптимального вида шнека. Правильно подобранный шнек для экструдера обеспечит одинаковую надежную работу устройства в различных режимах эксплуатации и с различными видами полимеров. В производстве полимерных покрытий для проводов соблюдение именно этих условий является ключевым для качества покрытия и серьезно влияет на уровень производственных затрат. За время своего существования шнек для экструдера претерпел много конструктивных изменений. Наибольшее распространение в производстве нашел шнек экструдера барьерного типа.

Технические характеристики шнеков, используемых в производственных процессах покрытия проводниковой и кабельной продукции различного назначения, приведены в обзоре этих устройств, следующем ниже.

Дозирующие шнеки

В начале своего использования шнек экструдера изготавливался в виде винта- дозатора, который неплохо справлялся с переработкой полимерного сырья, но был недостаточно производительным.

Решение проблемы увеличения производительности дозирующего шнека стало основным направлением его модернизации. Работа над изменением конструкции изделия, хотя и строилась в основном по принципу проб и ошибок (экспериментально изменялись длины секций и глубина канала и производились сравнения итогов испытаний), но дала определенный положительный результат.

С использованием дозирующих шнеков с большей глубиной канала улучшилось качество переработки некоторых материалов, например, таких как полупроводящий полиэтилен (РЕ), который и в настоящее время перерабатывается с применением шнеков этого типа. Однако при использовании дозирующего шнека при переработке XLPE –материалов и полимеров с незначительным количеством добавок его производительности было недостаточно. Для последующего повышения эффективности конструкция шнека была дополнена смесительными секциями в виде рядов штырей, наполовину закрывающих поперечное сечение канала.

Смесительные шнеки

Практика использования шнеков с секциями, оснащенными штырями, показала их недостаточную эффективность – она не обеспечивала необходимую степень прохождения расплавленного материала. Этот недостаток был устранен, пришедшим на смену штыревой конструкции шнеком, в котором полимер принудительно проходит через небольшие щели. Этот шнек получил название смесительного шнека Мэддока.

Дальнейшим шагом совершенствования шнеков смесительного типа стало применение секций миксерного типа с осевым расположением канала. Современные устройства оснащаются узлами, обеспечивающими высокое протекание расплавленного полимера за счет применения спиральной ориентацией канала и варьирования его глубины. С использованием смесителей, имеющих высокую пропускную способность, производится переработка XLPE- и PVC- полимеров.

Использование смесительной секции дало возможность увеличить глубину канала дозирующего шнека и увеличить производительность при заданном количестве оборотов. Шнек с такой секцией за счет большего объема и большего сопротивления позволяет получить более высокую по сравнению со шнеком без смесительной «встройки» раскаляемость полимера. В то же время температура расплава наиболее зависима от скорости вращения шнека. Больший объем каналов шнека со смесительной секцией в сочетании с сохранением качества полимера способствуют ускорению распыления при более низкой скорости оборотов шнека.

Барьерные шнеки

Устройство шнека барьерного типа предусматривает большую проходимость расплава полимера и увеличенную глубину каналов при использовании смесительной секции. В отличие от экструдера с дозирующим шнеком, уменьшающего устойчивость прохождения расплава полимера при высоких скоростях вращения, распылитель с барьерным типом детали в тех же условиях повышает температуру полимера и улучшает его проходимость. Характерной особенностью специально спроектированных для определенных видов полимеров барьерных шнеков является организация отдельных зон, в которых одновременно находятся кристаллизованное и расплавленное вещества.

Особенность высокопроизводительных барьерных шнеков – их оснащение смесительными секциями, спроектированными так, что существует возможность управления стабильностью продавливания полимера.

Именно барьерный шнек с компактной смесительной секцией признан наиболее оптимальным устройством для изготовления кабелей и проводов.

Справедливости ради, необходимо отметить, что и другие более простые форматы шнеков находят эффективное применение.

Размеры шнеков для экструдеров

Обычно диаметр шнека равен половине длины экструдера. Правильно спроектированный смеситель для обеспечения качества плавления полимера и его нормальной диффузии имеет минимальное расстояние между витками шнека и цилиндром.

Ни одна из существующих конструкций шнеков не является образцовой. При выборе типа шнека для оснащения экструдера необходимо учитывать особенности используемых в технологическом процессе полимеров, необходимый уровень производительности экструдера, устойчивость продавливания и значение давления на окончании шнека.

При необходимости переработки различных видов полимеров с использованием одного вида шнека обязательным условием является установка допустимых границ снижения качества переработки материала. Источник http://parketufa.ru